淋膜工藝的“色彩引擎”:PE色母粒如何賦能高性能復合材料?

一滴色母,千層膜間,科學與工藝的融合決定了產品的成敗。

在現代工業生產中,淋膜技術作為一種關鍵工藝,廣泛應用于包裝、汽車內飾、醫用材料等領域。該技術通過將熔融的聚乙烯(PE)均勻涂覆在基材(如無紡布、織物或紙張)表面,形成具有防護、密封或裝飾功能的復合材料。

而在這層看似簡單的PE薄膜背后,色母粒扮演著至關重要的“色彩與功能引擎”角色。

一、淋膜工藝解析:不止于“涂層”

PE淋膜工藝是通過擠出機將PE樹脂熔融后,均勻涂布在移動的基材表面,經冷卻定型形成復合材料。以汽車內飾中常見的滌綸針刺布/PE淋膜復合材料為例,淋膜層不僅需要提

供優異的拉伸和撕裂性能,還需兼顧表面質感與長期穩定性。

研究數據表明,經優質PE淋膜處理后的基材,其縱向拉伸強力可達1572.1 N,斷裂伸長率提升至71.8%,較未淋膜材料性能顯著增強。這一性能躍升的背后,離不開色母粒在淋膜層中的精細調控作用。

淋膜工藝對溫度極為敏感,加工溫度通常在150–170℃之間。這就要求色母粒具備極佳的耐熱穩定性,避免高溫下發生分解或變色,導致膜層缺陷或性能劣化。

二、色母粒在淋膜中的核心作用:超越著色的多功能載體

在PE淋膜體系中,色母粒絕非僅僅是“著色劑”,而是一個承載多重使命的功能單元:

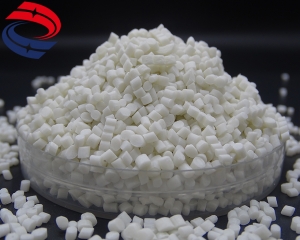

- 分散性決定表觀質量

淋膜要求色母顏料高度分散,無色點、無條紋。尤其在超薄膜(如10-20層共擠膜)應用中,顏料粒徑過大或分散不均會直接導致膜層穿孔或強度下降。高品質薄膜級色母粒通過雙螺桿擠出工藝優化,實現“高濃度、高分散”特性。

- 流變性能影響加工效率

色母粒的熔體流動速率(MFR)需與基體樹脂科學匹配。若載體樹脂MFR過高(如超過基體樹脂50%以上),雖然短期改善流動性,長期卻可能引發聚合物降解,縮短產品壽命。理想狀態是選擇略高于基體樹脂MFR的載體,在保證分散的同時不犧牲力學性能。

- 耐遷移性保障產品安全

淋膜產品常直接接觸食品或日用品(如包裝膜、飲用水管)。色母粒需通過嚴格的食品級認證(如RoHS、疾控中心檢測),確保顏料不遷移、不污染內容物。

三、功能性色母粒:淋膜應用的新趨勢

隨著終端應用場景的多元化,僅滿足基礎著色需求的色母粒已無法勝任高端淋膜產品開發。功能化復合色母粒成為行業突破點:

- 抗靜電型

如抗靜電PE色母粒,通過功能性助劑降低膜層表面電阻,防止灰塵吸附,適用于電子元件包裝和潔凈車間材料。

- 增強防護型

防銹母粒與PE共混淋膜后形成氣相防銹膜,廣泛應用于金屬制品防護包裝。其核心要求是母粒混合均勻性(混合≥30分鐘)和濕度控制(受潮需40–45℃烘干)。

- 爽滑脫模型

添加硅酮母粒可提升淋膜表面滑爽度,改善脫模性。新一代產品通過分子結構改性,實現“高含量、不析出、不打滑”的平衡。

四、科學選型與工藝控制:工廠的實戰建議

色母粒性能發揮極大依賴于應用工藝的匹配性。基于淋膜生產經驗,我們總結出以下關鍵點:

- 添加比例精準控制

色母粒建議添加量為2–5%,過量使用可能導致流變性能惡化。對于防銹等功能母粒,需嚴格按1:50比例與PE樹脂預混。

- 溫度分段管理

設定溫度需與設備顯示值校準,避免局部過熱。防銹母粒加工溫度上限為180℃,而通用PE色母也應控制在170℃以下,防止熱敏顏料分解。

- 基材與母粒協同設計

當淋膜用于滌綸針刺布等基材時,建議選擇結晶度變化小的色母粒,以維持復合材料的延展性與抗撕裂性。

五、未來方向:當淋膜遇上納米科技

新材料技術正推動色母粒向“納米化、復合化、智能化”發展。例如石墨烯包覆炭黑母粒,通過納米分散工藝,同步實現導電、著色及增強功能;而納米氧化鋅改性PP母粒則結合了抗紫外與抗靜電特性。

隨著淋膜層向超薄多層化演進(如20層共擠膜),色母粒也將持續挑戰濃度極限與分散極限。

結語:色彩背后的科學

在PE淋膜復合材料中,色母粒早已超越美學范疇,成為集色彩、功能、工藝適配性于一體的高科技載體。從食品包裝膜到汽車內飾,從防銹包裝到電子屏蔽膜——每一層淋膜的性能突破,背后都是色母粒技術的靜默革新。

未來,隨著環保法規趨嚴和功能需求升級,“低遷移、高耐溫、多功能復合”將成為淋膜用色母粒的核心競爭力。而唯有將材料科學、納米技術與工藝know-how深度融合,才能在這場色彩革命中贏得先機。

同類文章排行

- 怎樣生產合格的阻燃母料以及在加工過程中應注意的問題

- 深圳市金志成塑膠科技有限公司網站改版

- PET阻燃母粒的區別以及使用場景!

- 深圳金志成新材料科技有限公司

- 不斷成長的PA66 尼龍阻燃母粒

- 阻燃母粒一些常識

- 改性后的低熔點 LMPET

- TPU材料抗老化的深度剖析:優勢和問題

- 色母粒與色粉:差異與優勢解析

- 探秘啞光、磨砂、霧面、消光母粒的奧秘